섬유의 발수 가공 (Repellent Finishing)

1. 방수 가공의 종류

- 방수가공: 섬유제품이 물에 젖거나 침투, 흡수되는 것을 방지하는 가공

1) 불통기성 방수가공(water proof finish)

- 직물에 있는 섬유 또는 실 상호 간의 틈새를 천연고무, 염화비닐, 합성고무, 합성수지 등의 가공제로 메우거나 전체를 코팅하는 방식

- 물의 투과를 완전히 차단하는 가공법

- 예시: 우산, 방수

2) 통기성 방수가공(water repellent finish)

- 직물을 구성하는 섬유를 소수성물질인 발수제로 화학반응을 일으켜 피복처리, 물에 젖는 저항성을 크게 하여 발수성을 발휘하게 하는 가공

- 직물 조직 틈새나 실의 간격을 통해 공기나 수증기가 통과하나 크기가 큰 물을 튕겨냄

- 촘촘한 밀도의 고밀도 직물을 사용해야 함

3) 투습방수가공(Breathable water repellent finish)

- 투습성: 피부에서 발산되는 땀의 수증기를 외부로 배출할 수 있는 직물의 능력

- 직물 내부의 땀 증기를 외부로 배출하면서 직물 외부에서 물이 들어오는 것을 막는 성질을 부여하는 가공

- 예시: 고어텍스 원단

2. 고어텍스 (Gore-tex)

- 고어텍스 원단이란 고어텍스 멤브레인을 라미네이팅(접합)시켜 만든 원단

1) 고어텍스의 기능

- 방수성: 일정 수준의 수압에서도 물의 투과를 허용하지 않는 기능

- 투습성: 몸에서 흘리는 땀을 옷 밖으로 배출시켜 옷 속을 쾌적한 상태로 유지

- 방풍성: 바람의 투과를 막아 체온 저하를 막아주며 신체에서 발생되는 열의 손실을 방지하는 보온의 기능

2) membrane

- ePTEF로 만들어져 있음

- 미세한 다공질 구조

- 온도 변화에 대한 내성이 강함 (영하 250도부터 영상 260도까지 견딜 수 있어 성능 유지범위가 넓음)

- 물리적 자극에 강함 (기계적 물성 뛰어남)

- 방수, 투습, 방풍 기능을 가짐

- 멤브레인 속 빈 공간이 물방울 입자보다 20000배 작아 물방울이 들어오지 못하고, 수증기 분자보다 700배 커서 수증기는 이동이 가능

- 2 layer 구조: 겉감만 멤브레인과 접합한 경량 원단으로 다양한 목적으로 사용이 가능한 다용도 원단. 노출된 멤브레인 보호를 위한 라이닝 필요

- 3 layer 구조: 겉감과 안감이 멤브레인과 접합된 3겹의 원단으로 대부분의 의류에 사용가능하며 내구성이 요구되는 고기능성 의류에 적합. 라이닝이 필요하지 않음

3) 원단 세탁시 주의점

- 손세탁과 세탁기 세탁 모두 가능

- 표백제 및 섬유 유연제는 사용하지 않아야 함

- 회전식 건조기 사용가능

- 따뜻한 온도에서 증기 다림질을 해 줄 경우 발수력이 재생됨

- 드라이 클리닝은 약제를 사용하므로 하지 않는 것이 좋음. 해야 한다면 증류한 용액을 사용해야 함

3. 발수가공의 특징

1) 평형 접촉각

- 액체를 고체 표면 위에 떨어뜨리면 고체 표면에 액체 방울이 형성되는데 이때 액체면과 고체면이 이루는 각

- 평평하고 매끄러운 고체 위의 액체 방울은 고체, 액체, 기체의 경계에서 힘의 균형을 유지함. 고체의 표면 자유에너지, 액체의 표면장력, 고체-액체 간 계면장력이 힘의 균형을 이루며 그림과 같은 young's equation이 성립

- 접촉각의 크기로 젖음성을 비교 볼 수 있는데 접촉각이 90도 이상이면 소수성, 90도보다 작은 경우 친수성을 의미함

2) 임계표면장력

- 파리핀, PE 등 고체표면에 여러가지 액체를 떨어뜨렸을 때 액체의 표면장력이 크지 않은 범위에서 접촉각의 변화는 일정한 관계를 유지

- cos θ=1일 때 액체의 표면장력을 임계표면장력이라고 함

- 고체의 임계표면장력보다 낮은 표면장력을 갖는 액체만 고체에 쉽게 젖음. 임계 표면장력이 작을수록 반발성이 양호 (고체 표면의 특성)

4. 발수가공 방법

1) 일시 발수

- 섬유 표면에 광물성 오일 또는 파라핀, 물에 용해되지 않는 금속성 비누를 형성하는 알루미늄 화합물 등 소수성 약품을 직물 표면에 부착시키는 방법 (침지처리 혹은 스프레이 방법)

- 값이 저렴하고 가공이 용이하나 세탁이나 드라이클리닝 후 효과가 사라짐

- 샤워 커튼이나 비옷 직물에 처리되나 최근엔 거의 사용하지 않음

2) 영구 발수

- 섬유와 발수제를 화학결합시켜 세탁 및 드라이클리닝에도 내구성을 갖게 하는 방법

- 피리딘계, 실리콘계, 불소계 등의 수지를 사용

- 실리콘계는 나일론이나 폴리에스터 등 합성 섬유 제품에 불소계는 발수성과 발유성을 가지고 있어 합성섬유뿐만 아니라 면제품 의류에도 많이 사용됨

- 가공방법은 직물을 수지에 침지시키거나 도포시킨 후 건조, 큐어링으로 섬유 표면에 얇은 피막을 형성

5. 발수가공 수지

1) Hydrocarbon hydrophobes

▷ Al, Zr soaps

- 초기 발수제 중 aluminum acetate는 내구성이 불량하다는 문제점이 있었음

=> 수용성 soap를 섬유에 가한 후 Al acetate, formate, sulfate로 침전 => 2 bath 처리

- Al palmitate, stearate: alkaline detergent (알칼리성 세제)에 용해됨 -> 세탁견뢰도 불량

- Zr soaps: more hydrophobic, resistant to alkaline solvant => 우산에 활용

▷ Waxlike substances - paraffin

- 내구성 향상을 위해 Zr 화합물 사용

- 내구성 향상: 왁스 분산액 + PVA, PE 등을 첨가하여 가교결합을 일으켜 형태안정성과 방추도를 향상함

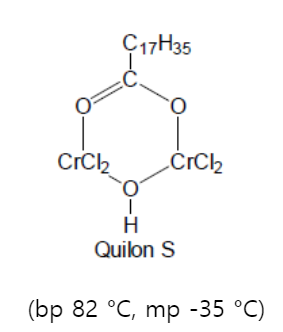

▷ Metal complexes

- 대표적으로 dupont 사의 Quilon 시리즈가 있음

- padding 후 150~170도에서 curing 하면 섬유 표면의 -OH, -COOH, -CONH2 -SO2H 등과 반응

- semi-durable, 유연성 양호, 천연섬유 합성섬유에 적용 가능

- Cr로 인해 청색을 띠므로 의류보다는 tent, 덮개 등에 사용

- Persistol Ground B: Cr 대신 Zr을 활용하면 120도에서 처리 가능

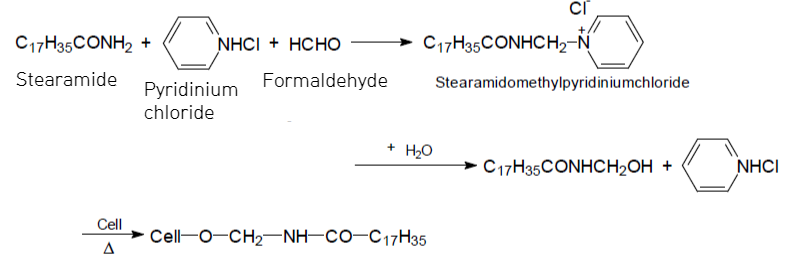

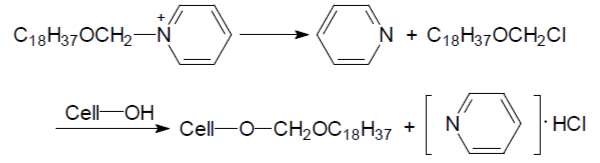

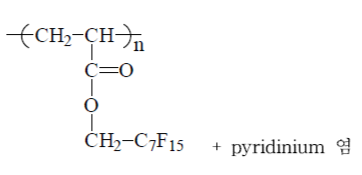

▷ Pyridinium 화합물

- ICI Velan PF, DuPont Zelan AP가 있음 (paste 상 제품으로 2~6% 용액으로 만들어 처리함)

- Buffer로 sodium acetate를 사용( 직물이 염산에 의해 강도가 약해지는 것을 막기 위해)

- 공정 과정: padding (40도) -> predrying (80~100도) -> curing (150~180도, 3분) -> soaping (pyridine 제거)

2) Silicones(Polysiloxanes)

- 다른 분자의 Si-H나 Si-OH와 반응하여 망상구조로 섬유 표면에 피막 형성

- 내 세탁성, 강도 향상, 윤활성 향상, 마모강도 향상, 유연성 향상, 내열성 향상

- 섬유와 반응하지 않으므로 피막이 깨지면 효과 상실

- 불소계 수지보다 저가

- 에멀전 처리 -> predrying(80~100도) -> curing(120~150도) 과정을 진행

- 시판되는 것은 망상형 고분자 형태 -> padding, spraying -> drying (curing 생략 가능)

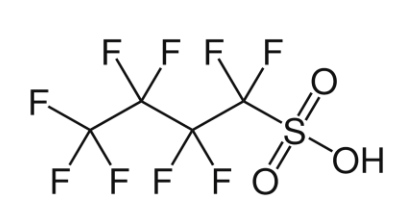

3) Fluorochemicals (발수, 발유제)

- 불소계 화합물은 의류용 발수, 발유제로 사용

- C_n F _2n+1, n≥7 일 경우 shielding effect가 있음

- 최대 발수효과는 C_10 F_21일 때

- 효과 증진을 위해 고분자량의 F 화합물을 사용하였으나 고가이므로 비불소 화합물과 혼용하여 사용

▷ Teflon, Scotchgard (PFBS) finish

- 공정 순서: padding -> drying -> curing

▷Qualpel finish

- 내세탁성 양호

- 유연성이 없어 유연제 필요

- 고가

- W&W, DP 가공 동시에 가능

- 공정 순서: padding(spray) -> drying(120~180도) -> curing (150~182도, 1~3분)

6. 투습방수가공

1) 투습방수가공의 원리

- 수증기의 분자 크기는 0.0004㎛이며 액체 상태의 물 입자 크기는 100~3000㎛

- 직물에 0.2~3㎛ 크기의 미세 다공막을 만들어주면 외부에서 물입자를 침투 못하게 하면서 내부에서 발생한 땀 수증기 분자를 외부로 방출시킬 수 있음

- 이것만으로는 방수성의 문제가 발생하므로 미세 다공막이 소수성을 갖게 하고 미세 다공의 구조 및 크기를 잘 설계하여 모세관 현상에 의한 물의 침투를 방지해야 함

2) 투습방수소재 성능

- 방수도와 투습도 수준에 따라 구분

- 방수도 (보통 내수압으로 표시)

▷ 저 내수압형 (300~800 mmH2O)

▷ 중 내수압형 (1000~2500 mmH2O)

▷ 고 내수압형 (5000 mmH2O 이상)

- 투습도

▷ 저 투습형 6000 g/m^2, 24시간 이하

▷중 투습형: 6000 g/m^2 ~10000 g/m^2 24시간

▷고 투습형: 10000g/m^2 24시간 이상

3) 투습방수가공 방법

- 초극세섬유를 사용해 고밀도직물 형성

- 일반 직물에 투습방수성 코팅

- 미세다공질 필름을 라미네이팅 하는 후가공법

▷ 수지 코팅 가공

- 건식코팅법: 유기용매에 수지를 용해시킨 용액에 물을 가해 water in oil형 에멀션 액을 만들어 직물에 나이프를 사용하여 도포한 후 열풍으로 용매를 기화시켜 직물을 코팅시키는 방법. 얇은 피막 생성이 가능하고 안료 및 각종 첨가물을 혼합할 수 있어 기능 부여 가능

- 습식코팅법: 물과 상용성이 있는 용제(주로 알코올이나 DMF 등 사용)의 혼합액에 수지를 용해시킨 코팅액을 섬유 표면에 코팅하고 물속에서 응고시켜 균일한 다공질 피막 형성. 제조 방법에 따라 미세공의 유무 조절 가능

- 코팅 방법은 내수성과 발수성 모두 만족시키기 어렵고 직물에 직접 적용되므로 라미네이팅 방법에 비해 내구성이 나쁘나 가격이 저렴

▷ 라미네이팅 가공

- 투습방수 기능을 갖는 얇은 필름을 직물에 접착하는 방법

- 대표적으로 PTFE 필름을 활용하는 고어텍스가 있음 (투습성 24000 g/m^2 24시간, 방수성은 12000 mmH2O)

- 폴리우레탄 또는 폴리에스터 필름 라미네이트: 수지 용액을 필름으로 캐스팅한 후 용매를 증발시키는 과정에서 미세기공이 남아 투습방수 효과를 가짐

*심파텍스

- 폴리에스터 필름을 라미네이트하여 제조하는 원단

- 폴리에스터/폴리에테르 친수성 수지로 기공이 없는 피막을 형성하는데 이 막의 바깥층이 양전하를 띠고 있어 음전하의 물분자를 잡아당겨 밖으로 배출

- 스트레치성이 좋고 스트레치 되어도 변형이 일어나지 않아 넓은 범위의 원단에 적용 가능

- 접착제를 이용하여 안감이나 부직포에 라미네이팅

'공부 > 전공' 카테고리의 다른 글

| [섬유 가공] 단백질 섬유의 가공 (Wool, Silk) (1) | 2024.05.20 |

|---|---|

| [섬유 가공] 방염 가공(Flame Retardant Finish) (0) | 2024.05.20 |

| [섬유 가공] 면 제품의 수지가공 (Resin Finish) (0) | 2024.05.13 |

| [섬유 가공] 머서화 가공 (Mercerization) (1) | 2024.05.12 |

| [섬유 염색] 분산염료(disperse dye)와 PET 섬유(소수성 섬유) 염색 (0) | 2024.05.08 |